Lean Management – Die Haltung des Toyota Produktionssystems macht den Unterschied

Wenn es um Lean Management geht, denken viele zunächst an Werkzeuge wie Kanban, 5S, Kaizen-Workshops oder One-Piece-Flow. Doch wer allein Methoden kopiert, übersieht leicht den entscheidenden Erfolgsfaktor: die grundlegende Haltung hinter dem Toyota Produktionssystem (TPS). Toyota selbst betont, dass seine herausragenden Ergebnisse nicht nur auf schlanke Prozesse (Lean) zurückzuführen sind, sondern vor allem auf eine gelebte Kultur des Respekts und der kontinuierlichen Verbesserung. Dieser Artikel beleuchtet, welche Prinzipien hinter dieser Haltung stehen, wie sie vermittelt wird und warum sie für Motivation und Weiterentwicklung der Mitarbeitenden essenziell ist.

1. Die Haltung hinter dem Toyota Produktionssystem

Im Kern ruht das TPS auf zwei Säulen:

- Respekt vor dem Menschen

- Kontinuierliche Verbesserung (Kaizen)

Zwar helfen die bekannten Lean-Methoden, Verschwendung zu eliminieren und Prozesse zu optimieren, doch entscheidend ist die dahinterliegende Wertekultur. Diese wird bei Toyota seit Jahrzehnten gepflegt und an alle Ebenen weitergegeben. Besonders sichtbar wird sie in den Bereichen Führung, Fehlerkultur und Mitarbeiterentwicklung: Toyota stellt den Menschen ins Zentrum und betrachtet dessen Wissen und Erfahrung als entscheidenden Erfolgsfaktor.

Hinweis: Der Begriff „Produktionssystem“ kann in die Irre führen.

Tatsächlich handelt es sich beim Toyota Produktionssystem nicht nur um ein System für Fertigungslinien, sondern um ein umfassendes Managementsystem, das in allen Unternehmensbereichen erfolgreich genutzt wird: von der Entwicklung und Verwaltung über das obere Management bis in Branchen wie die öffentliche Verwaltung. Sein Kern ist nicht nur das Schlanke („Lean“), sondern eine menschenzentrierte, lern- und vertrauensbasierte Kultur.

2. Die wichtigsten Prinzipien

2.1 Respekt vor dem Menschen

Bei Toyota gilt, dass die Mitarbeiterinnen und Mitarbeiter das wertvollste Gut des Unternehmens sind. „Respekt vor dem Menschen“ bedeutet hier mehr als Höflichkeit: Es ist ein ernsthaftes Wahrnehmen (1) und Anerkennen der Kompetenzen und Ideen jedes Einzelnen. Werker und Angestellte gelten als unverzichtbare Experten für ihre Aufgabenbereiche und werden entsprechend eingebunden. So entsteht ein Klima, in dem alle aktiv zum Unternehmenserfolg beitragen können.

Erläuterung

Der Begriff „Respect for People“ wird oft nur mit Wertschätzung übersetzt. Tatsächlich zielt Toyota darauf ab, jeden in Entscheidungen und Verbesserungsprozesse einzubeziehen. Es geht darum, Probleme gemeinsam anzugehen und die Fähigkeiten aller zu nutzen – genau das verleiht diesem „Respekt“ (einander ernst nehmen) seine besondere Tiefe. (1)

Auswirkungen in der Praxis

- Vorgesetzte sehen sich als Unterstützer und Coaches.

- Alle dürfen (und sollen!) Verbesserungsvorschläge machen.

- „Top-Down“-Anweisungen werden durch partnerschaftliches Miteinander ersetzt.

Praxisstimme (nach Mari Furukawa-Caspary)

Lean werde oft als reiner „Effizienz-Hebel“ verstanden, sei aber zutiefst menschenzentriert. Es gehe um echten Respekt, aktives Zuhören und Teamwork – nicht um Prozesszwänge oder Kontrollwahn.

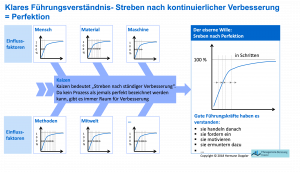

2.2 Kontinuierliche Verbesserung (Kaizen)

Ein weiterer Grundpfeiler ist das Streben nach ständiger Verbesserung. Kaizen bedeutet: Es gibt nichts, was man nicht noch besser machen kann; an jedem Detail kann man noch arbeiten. Das zeigt sich etwa in folgenden Werkzeugen:

- 5-Why-Analyse: Ursachenforschung durch wiederholtes „Warum?“

- PDCA-Zyklus: In kurzen iterativen Schritten (Plan – Do – Check – Act) optimieren

- Andon-Prinzip: Sobald eine Abweichung erkannt wird, kann jeder Mitarbeitende das Produktionsband stoppen, um die Ursache sofort zu beheben

Vorsicht mit „Lean-Ritualen“

Wie Mari Furukawa-Caspary betont, dürfen Kaizen-Workshops oder Daily Stand-ups (Shopfloormanagement-MeetingS) nicht zu bloßen Ritualenverkommen. Der Sinn dahinter muss stets klar sein, und es braucht Raum für echte Diskussionen – sonst wird nur formal „abgehakt“, ohne dass echte Verbesserungen entstehen.

2.3 Genchi Genbutsu (Gemba)

Das Motto „Gehe zum Ort des Geschehens“ (Genchi Genbutsu) steht für direkte Beobachtung. Nur, wer selbst an der Produktionslinie oder im betroffenen Prozess ist, kann Probleme wirklich verstehen. Dieser Ansatz fördert nicht nur fundierte Entscheidungsfindung, sondern stärkt auch den Austausch zwischen Mitarbeitenden und Führungskräften.

2.4 Lean-Führung (Lean Leadership)

Bei Toyota übernehmen Vorgesetzte eher die Rolle von Mentoren. Wichtige Merkmale sind:

- Vorbildfunktion: Lean-Leader halten sich viel am Gemba auf und bekommen so hautnah mit, wo es klemmt.

- Coaching und Feedback: Führung heißt, Menschen zu befähigen, selbst Lösungen zu finden.

- Hansei (Reflektion): Teams und Führungskräfte reflektieren in regelmäßigen Abständen, was sie verbessern können.Aktives Zuhören

Wichtig ist, dass Führungskräfte auf Augenhöhe mit den Mitarbeiterinnen und Mitarbeitern sind und interessiert sind und nachfragen was tatsächlich hilft um Hindernisse zu überwinden und helfen wo sie helfen können. Nur so entsteht Vertrauen. In diesem Zusammenhang gibt die Theorie U gute Hinweise zur Kommunikation. Wichtig ist es über die Phase des reinen "downloaden" hinweg zukommen und sich in die Mitarbeitenden einzufühlen.

2.5 Fehlerkultur (Jidoka und No-Blame)

Fehler werden bei Toyota nicht vertuscht oder bestraft, sondern als Chance genutzt. Wer eine Abweichung erkennt, soll diese unverzüglich melden oder mithilfe des Andon-Seils die Linie anhalten. So lässt sich die tatsächliche Ursache schnell feststellen und gemeinsam beheben. „Blame the Process – Not the People“ ist hier die Leitlinie: Statt Schuldige zu suchen, konzentriert man sich auf die Prozesse und fragt, wo man sie verbessern kann, um denselben Fehler zukünftig zu vermeiden. Dieser No-Blame--Ansatz fördert Offenheit und aktives Mitdenken.

Fehlerkultur als Lernprozess

Mari Furukawa-Caspary unterstreicht, dass es nicht ausreicht, „keine Strafen zu verhängen“. Es muss auch ein Lernwille vorhanden sein. Nur wer aufrichtig reflektiert, warum ein Fehler geschah, zieht daraus Fortschritte.

2.6 Mentoring und Mitarbeiterentwicklung

Toyota bildet seine Führungskräfte zum größten Teil aus den eigenen Reihen aus. Neue oder angehende Führungskräfte haben Mentoren, die ihnen neben dem Lean-Handwerkszeug auch Werte und Denkweisen des Toyota Way vermitteln. Training-on-the-Job und interne Entwicklungsprogramme sorgen dafür, dass diese Haltung verinnerlicht wird.

2.7 Hoshin Kanri (Policy Deployment)

Ein weiteres zentrales Werkzeug im Toyota-Kontext ist Hoshin Kanri (auch als Policy Deployment bezeichnet). Zwar gilt es meist als strategisches Planungsinstrument, doch es verkörpert die Haltung des TPS in besonderer Weise:

- Gemeinsame Ausrichtung: Langfristige Ziele werden schrittweise heruntergebrochen und mit allen Ebenen abgestimmt – das schafft Transparenz und Einbindung.

- Kaizen-Verzahnung: Hoshin Kanri folgt dem PDCA-Rhythmus und sorgt dafür, dass kontinuierliche Verbesserung nicht nur operativ, sondern auch strategisch verankert wird.

- Einbeziehung aller: Führungskräfte und Teams entwickeln Ziele gemeinsam und prüfen sie regelmäßig – im Sinne von „Respekt“ und „Wir nehmen uns gegenseitig ernst“.

2.8 Catchball-Prozess – ein haltungsprägendes Instrument

Besonders in der Hoshin-Kanri-Umsetzung zeigt sich der Catchball-Prozess als haltungsprägende Methode:

- Wechselseitiger Ideenaustausch: Die Führungsebene „wirft“ strategische Ziele oder Konzepte an die nächste Ebene, die diese aufgreift, anpasst und zurückspielt.

- Gemeinsames Commitment: Durch diesen mehrstufigen Dialog entsteht echter Konsens darüber, wie Ziele erreicht werden sollen.

- Respekt und Verantwortung: Alle beteiligten Ebenen bringen ihr Fachwissen ein, wodurch sich das Prinzip „Respekt vor dem Menschen“ konkret in der Entscheidungsfindung widerspiegelt.

2.9 Kata – tägliches Üben für Verbesserungsroutine

Der Begriff Kata stammt aus dem Japanischen und bedeutet „Übungsablauf“. Bei Toyota wird Kata genutzt, um kontinuierliche Verbesserung (Improvement Kata) und Führung/Coaching (Coaching Kata) in den Alltag zu integrieren:

- Improvement Kata: Strukturierter Denk- und Handlungsablauf in kleinen Schritten (Zielzustand definieren, Ist-Zustand analysieren, Experimente festlegen, Lernfortschritt überprüfen).

- Coaching Kata: Eine erfahrene Führungskraft begleitet das Team beim Einüben der Improvement Kata. Statt Lösungen vorzugeben, stellt sie Fragen und fördert eigenständige Problemlösungskompetenz.

So wird das Streben nach Verbesserungen und menschlichem Wachstum zum Bestandteil des täglichen Handelns.

2.10 T-Shaped Professionals – Breite und Tiefe vereinen

Ein weiterer Aspekt, der gut zu Toyotas Haltung passt, ist das T-Shaped-Professional-Konzept. Dabei verfügen Führungskräfte im Besonderen über:

- Breites, interdisziplinäres Wissen (der horizontale Balken des „T“), das ihnen erlaubt, Zusammenhänge und Schnittstellen zu verstehen und in verschiedenen Teams mitzuwirken.

- Tiefes Experten-Know-how in einem ausgewählten Bereich (der vertikale Balken), das sie in Kaizen- und Problemlösungsprozessen besonders wertvoll macht.

Warum Toyota diesen Ansatz fördert:

- Jobrotation und Cross-Training: Durch wechselnde Einsatzbereiche (Rotation) bauen Mitarbeitende breites Verständnis auf. Damit ähneln sie dem horizontalen Teil des „T“.

- Vertiefung in eigenen Fachdomänen: Gleichzeitig legen Lean-Unternehmen Wert auf Spezialisten-Know-how, sodass für jede Prozessfrage ein Experte vorhanden ist (vertikaler Teil).

- Ganzheitliche Problemlösung: T-Shaped Professionals können Silodenken aufbrechen, weil sie verschiedene Blickwinkel einnehmen und dennoch tief in einer Domäne Bescheid wissen. So entstehen bessere Lösungen.

- Unterstützung durch Lean-Führung: Mentoren und Führungskräfte fördern einerseits die Breite (Wissen über Zusammenhänge im Unternehmen) und andererseits die Tiefe (Fachkompetenz). Dies greift das Respektprinzip auf, da die Entfaltung individueller Potenziale im Fokus steht.

Das T-Shaped-Modell untermauert die Idee des TPS, dass Menschen nicht nur „Ausführende“, sondern aktive Lernende und Mitgestaltende sind. Indem Mitarbeitende sowohl übergreifend als auch tief in ihrem Spezialgebiet denken, fördern sie kontinuierliche Verbesserung und erweitern das Teamwissen.

3. Vermittlung der Haltung bei Toyota

3.1 Mitarbeiter-Ebene

- Onboarding und Training: Bereits in der Einarbeitung wird vermittelt, wie wichtig Kaizen und das Ansprechen von Problemen sind.

- Tägliche Meetings: Kurze Besprechungen fördern die aktive Beteiligung aller.

- Psychologisch sicheres Umfeld: Mitarbeitende wissen, dass ihre Vorschläge und Fehlerhinweise willkommen sind.

3.2 Mittlere Führungsebene

- Toyota Institute: Ein internes Schulungszentrum, das Abteilungsleitern und Gruppenleitern die Prinzipien und Methoden näherbringt.

- Mentoring-System: Erfahrene Führungskräfte begleiten Jüngere bei der Umsetzung des Toyota-Wegs.

- „Führen vor Ort“: Statt isolierter Büroarbeit sind Führungskräfte im Produktionsumfeld präsent und jederzeit ansprechbar.

3.3 Top-Management

- Langfristige Personalentwicklung: Toyota befördert in der Regel Mitarbeitende, die sich langfristig bewährt haben; schnelle Quereinstiege auf hohe Positionen sind selten.

- Persönliches Vorbild: Auch das obere Management zeigt sich regelmäßig in den Werken und betont bei Entscheidungen stets die Bedeutung von Respekt und kontinuierlicher Verbesserung.

- Weltweite Ausrichtung: Durch Austauschprogramme und das Toyota Institute wird sichergestellt, dass die Toyota-Werte rund um den Globus einheitlich gelebt werden.

4. Die Haltung gegenüber den Mitarbeitenden und Auswirkungen im Alltag

4.1 Mitarbeiterinnen und Mitarbeiter als Mitgestaltende

Da Toyota auf Vorschläge seiner Beschäftigten setzt, können sie ihren Arbeitsbereich aktiv verbessern. Das fördert Motivation und Verantwortungsgefühl – sie werden zu „Unternehmern im Unternehmen“. Auch das T-Shaped-Konzept kommt zum Tragen: Mitarbeiter bekommen die Chance, breite Erfahrungen zu sammeln und gleichzeitig ihr Spezialwissen zu vertiefen.

4.2 Offene Kultur

Dank des No-Blame-Ansatzes haben Mitarbeitende keine Angst, Probleme anzusprechen oder Verbesserungsideen einzubringen. Statt Rivalität und Misstrauen entsteht Teamgeist und ein konstruktives Miteinander. Der Gedanke „Blame the Process – Not the People“ sorgt für eine Atmosphäre, in der alle voneinander lernen können. Ein echtes fundiertes Vertrauen ist die Basis.

4.3 Ständiges Lernen

Lean ist keine Kampagne, sondern eine Dauereinrichtung. Durch kontinuierliches Feedback, Kata-Übungen und die gemeinsame Fehlersuche entwickeln Mitarbeitende sich fachlich und persönlich weiter. So entstehen echte Problemlöser, die im Alltag mehr tun als nur „ihren Job“. T-Shaped Professionals sind hier besonders wertvoll, da sie breites Prozessverständnis mit tiefem Expertenwissen verbinden.

4.4 Erfolgserlebnisse

Wer regelmäßig erlebt, dass eigene Ideen umgesetzt werden und sich der Prozess spürbar verbessert, fühlt Sinnhaftigkeit und Stolz. Das stärkt ein starkes „Wir-Gefühl“ und steigert Qualität und Produktivität.

Fazit: Haltung schlägt Methode

Oft wird das Toyota Produktionssystem auf eine Sammlung von Lean-Werkzeugen reduziert. Tatsächlich ist jedoch die dahinterstehende Haltung der eigentliche Erfolgsfaktor. Ohne tief verankerten Respekt (im Sinne von „Wir nehmen uns gegenseitig ernst“) und den beständigen Willen zur Verbesserung bleiben Methoden wie Kanban, 5S oder Hoshin Kanri nur oberflächliches Beiwerk. Toyota zeigt eindrucksvoll, wie eine Werteorientierung ein Unternehmen nachhaltig prägt – vom Top-Management bis zum Werker an der Linie.

Kurz gesagt: Lean Management wird erst dann lebendig, wenn es von einer menschenzentrierten Grundhaltung getragen wird. Toyota nutzt dafür Methoden, die tägliches Lernen ermöglichen (Kaizen, Gemba, Kata), und verknüpft sie mithilfe von Hoshin Kanri und dem Catchball-Prozess mit der strategischen Ausrichtung. Diese Prinzipien – kontinuierliche Verbesserung, tiefgehender Respekt, offene Fehlerkultur (inkl. „Blame the Process – Not the People“), Lean-Führung und die Idee des T-Shaped Professional – machen letztlich den entscheidenden Unterschied aus und zeigen, weshalb TPS weit mehr als ein bloßes Methodenset ist.

(1) aus Aussagen Mari Furukawa-Caspari und

Fachartikel: "Interview mit Mari Furukawa-Caspary" https://intelligente-organisationen.de/interview-mit-mari-furukawa-caspary